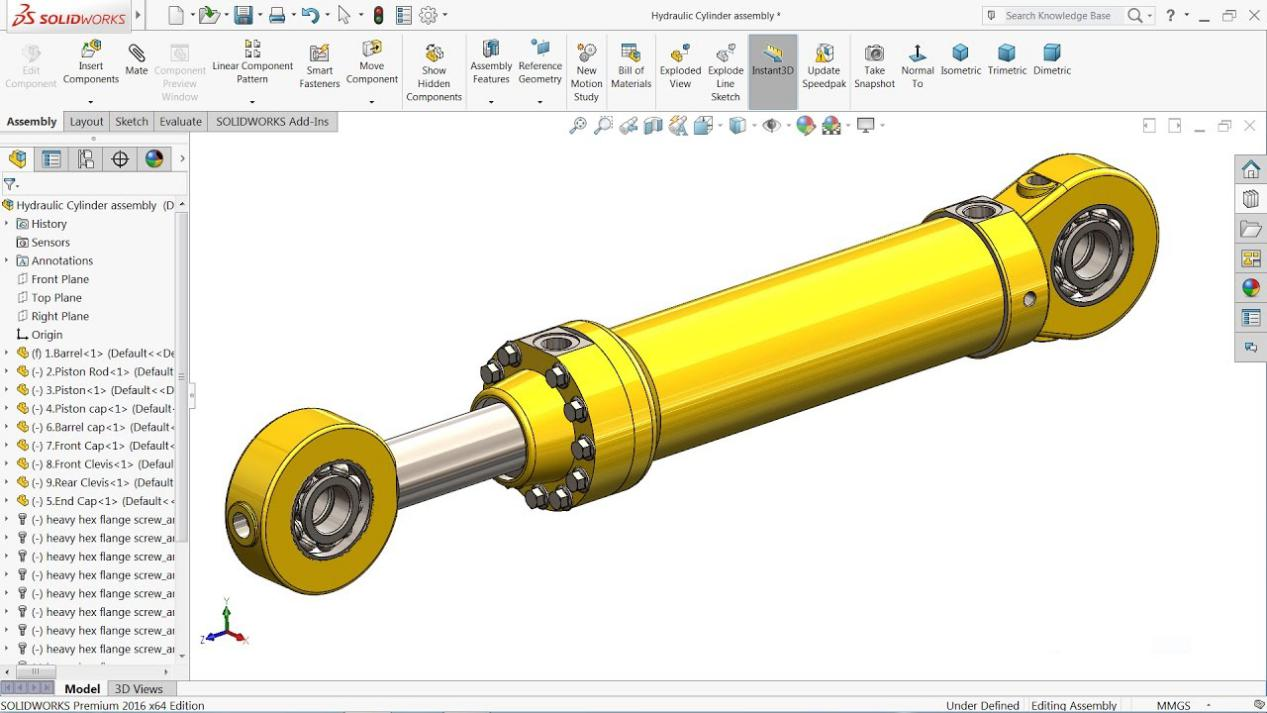

Hydraulisylinterit ovat kriittisiä komponentteja eri teollisuudenaloilla, jotka ohjaavat kaikkea raskaista koneista valmistuslaitteisiin. Yksi yleisimmistä ja häiritsevistä ongelmista on kuitenkin hydraulivuoto. Vuoto ei vain vaikuta suorituskykyyn, vaan se voi myös johtaa kalliisiin korjauksiin, seisokkeihin ja turvallisuusriskeihin. Tämä artikkeli sukeltaa syvälle ehkäisystrategioihinhydraulisylinterin vuotojokaisessa vaiheessa – tuotannossa, valmistuksessa ja kenttätoiminnoissa – tarjoten oivalluksia, jotka menevät perinteisiä ratkaisuja pidemmälle.

Vuodontorjunnan perusta on suunnittelun ja materiaalin valinnan alkuvaiheessa. Näin strateginen lähestymistapa voi vaikuttaa:

Valintatiivisteetja niiden kokoonpano on kriittinen. Edistykselliset tiivistemallit, kuten puskuritiivisteet, tankotiivisteet ja pyyhkimet, voivat käsitellä korkean paineen vaihteluita samalla kun estetään nesteen karkaaminen. Laadukkaat, kulutusta kestävät materiaalit tulee valita pitkäikäisyyden varmistamiseksi.

Vavan pinnan viimeistelyn tarkkuus on ratkaisevan tärkeää. Sileät pinnat minimaalisilla epätasaisuuksilla vähentävät tiivisteen kulumisen riskiä ja minimoivat vuodot. Toleranssien tiukka valvonta tuotannon sisällä varmistaa täydellisen sovituksen komponenttien välillä, minimoiden nesteen vuotamisen mahdollisuuden.

Käytetyn hydraulinesteen kanssa yhteensopivien materiaalien valinta jää usein huomiotta. Jotkut materiaalit reagoivat huonosti tiettyihin nesteisiin aiheuttaen turvotusta, kutistumista tai hajoamista, jotka kaikki voivat johtaa vuotoon ajan myötä.

Suunnittelun lisäksi valmistusprosessilla on merkittävä rooli tiiviiden hydraulisylintereiden varmistamisessa. Tiukkojen standardien ja huipputeknologian käyttö voi estää tulevia vuotoja:

Jokainen komponentti, varresta mäntään, tarvitsee tarkan työstön, jotta se täyttää suunnitteluvaatimukset. Kaikki poikkeamat, jopa mikrotoleranssien sisällä, voivat aiheuttaa vuotoja. Lisäksi tiukan puhtauden ylläpitäminen kokoonpanon aikana on erittäin tärkeää. Asennuksen aikana joutuvat epäpuhtaudet voivat vahingoittaa tiivisteitä tai vaikuttaa järjestelmän yleiseen suorituskykyyn.

Vahvien laadunvalvontatoimenpiteiden toteuttaminen on välttämätöntä. Kehittyneet tarkastustekniikat, kutenultraääni testaus, voi havaita mahdolliset heikot kohdat tai pinnan epätasaisuudet ennen kuin sylinterit lähtevät tehtaalta. Painetestaus simuloiduissa käyttöolosuhteissa varmistaa, että jokainen yksikkö pystyy käsittelemään todellista rasitusta ilman vuotoa.

Kulumisenestopinnoitteiden levittäminen männän varteen ja muille kriittisille pinnoille parantaa kestävyyttä ja vähentää komponenttien välistä kitkaa, pidentää tiivisteiden käyttöikää ja estää vuotoja.

Parhaimmillakin suunnitelmilla ja valmistusprosesseilla hydraulisylinterien käyttö ja huolto kentällä ratkaisee viime kädessä niiden pitkäikäisyyden. Kenttähuolto on avainasemassa vuotojen estämisessä:

Rutiinitarkastusaikataulun toteuttaminen voi tunnistaa ongelmat ennen kuin ne eskaloituvat. Pienten vuotojen tai kuluneiden tiivisteiden varhainen havaitseminen estää suuremmat ja kalliimmat korjaukset myöhemmin. Infrapuna-ultraäänitunnistimien käyttäminen voi auttaa havaitsemaan vuotoja vaikeapääsyisillä alueilla.

Väärä asennus on yleinen syy hydrauliikkavuotojin. On erittäin tärkeää varmistaa, että teknikot noudattavat tarkkoja menettelytapoja asennuksen aikana. Sylinterin virheellinen kohdistus tai tiivisteiden liiallinen kiristäminen voi aiheuttaa vuotoja. Lisäksi sylintereiden karkea käsittely kuljetuksen tai asennuksen aikana voi vaurioittaa tiivisteitä ja liittimiä.

Kenttäkäytössä ulkoiset tekijät, kuten pöly, lika ja äärimmäiset lämpötilat, vaikuttavat merkittävästi vuotojen syntymiseen. Suojakenkien tai -suojien käyttö estämään epäpuhtauksien pääsy sylinteriin on ratkaisevan tärkeää. Samoin laitteiden oikea säilytys, kun niitä ei käytetä, erityisesti äärimmäisissä olosuhteissa, suojaa tiivisteitä hajoamiselta.

Tyyppihydraulinestekäytetty ja sen puhtaus vaikuttavat suuresti tiivisteen suorituskykyyn. Likaantuneet tai sopimattomat nesteet nopeuttavat tiivisteen kulumista, mikä johtaa vuotoon. Nesteen laadun säännöllinen tarkistaminen, hiukkastason valvonta ja oikean nesteen lämpötilan ylläpitäminen auttavat pidentämään tiivisteiden ja sylintereiden käyttöikää.

Vanhemmissa laitteissa jälkiasennus uudemmilla tiivisteillä, pinnoitteilla tai komponenteilla voi vähentää merkittävästi vuotojen mahdollisuuksia. Valmistajat julkaisevat usein päivitettyjä tiivistesarjoja tai parannettuja sylinterimalleja, jotka ovat taaksepäin yhteensopivia olemassa olevien järjestelmien kanssa. Näillä vaihtoehdoilla pysyminen ajan tasalla auttaa minimoimaan vuotoriskit ja lisää laitteiden yleistä tehokkuutta.

Investointi huoltohenkilöstön ja koneenkuljettajien säännölliseen koulutukseen varmistaa, että he ovat ajan tasalla hydraulijärjestelmien parhaista käytännöistä. Oikean voitelun, käsittelymenetelmien ja tarkastustekniikoiden tärkeyden ymmärtäminen voi vaikuttaa merkittävästi vuotojen estämiseen.

Hydraulisylinterien vuotojen estäminen on monitahoinen haaste, joka vaatii huomiota jokaisessa vaiheessa suunnittelusta ja tuotannosta kenttäkäyttöön. Integroimalla edistyneen suunnittelun, kaikki HCIC:n laitokset huolelliset valmistusprosessit ja ennakoiva kenttähuolto, teollisuus voivat vähentää merkittävästi hydraulivuotojen riskiä.